中央供料系統

在工業生產邁向智能化與自動化的進程中,物料供應的穩定性和精準性成為制約企業生產效率與產品質量的關鍵因...

- 所屬分類:集中供料系統

- 點擊次數:260次

- 發布日期:2025-06-30

- 分享到:

- 在線咨詢

- 詳情介紹

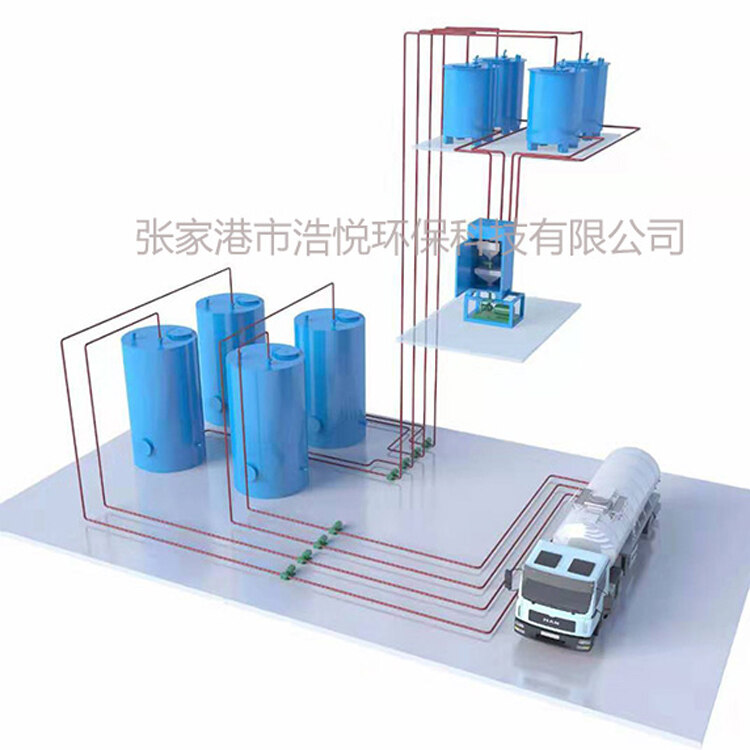

在工業生產邁向智能化與自動化的進程中,物料供應的穩定性和精準性成為制約企業生產效率與產品質量的關鍵因素。中央供料系統通過將多種物料的存儲、計量、輸送等環節集中管理,實現從原料端到生產設備的自動化物料流轉,有效解決傳統供料模式效率低、誤差大等問題。以下將從系統架構、工作原理、核心優勢、應用場景及發展趨勢等方面,對中央供料系統進行全面且深入的介紹。

一、系統核心組成架構

中央供料系統主要由物料存儲單元、精準計量單元、智能輸送單元、中央控制單元和輔助保障單元五大模塊構成,各部分協同作業,形成高效、穩定的物料供應體系。

(一)物料存儲單元

物料存儲單元是中央供料系統的 “物料倉庫”,根據物料特性(粉狀、顆粒狀、液體等)和生產需求設計不同的存儲設備。對于塑料顆粒、谷物等顆粒狀物料,多采用密封式鋼制料倉或塑料儲料罐,配備料位傳感器實時監測存量,當物料低于設定值時自動報警,提示操作人員補充;炭黑、面粉等粉狀物料存儲于帶有除塵裝置的負壓料倉,防止粉塵外溢;液體物料則存儲在具備溫控和攪拌功能的儲罐中,確保成分均勻穩定。各儲料倉獨立分區,避免交叉污染,部分系統還支持快速切換儲料倉,滿足多品種生產需求。

(二)精準計量單元

精準計量單元是實現物料精確配比的核心。針對不同形態的物料,采用多樣化計量方式:顆粒狀物料常用失重式計量秤、螺旋計量秤,通過稱重傳感器實時監測重量變化,結合螺旋給料機轉速控制,計量精度可達 ±0.5%;粉狀物料使用容積式計量裝置或氣流式計量設備,通過控制體積或流量實現精準計量;液體物料則借助質量流量計、容積式計量泵,誤差可控制在 ±0.1% 以內。計量單元可根據生產配方自動調整參數,確保每次供料的準確性和一致性。

(三)智能輸送單元

智能輸送單元負責將計量好的物料輸送至生產設備。根據物料特性和輸送距離,選擇不同輸送方式:粉狀物料采用氣力輸送或真空上料系統,通過密閉管道防止粉塵泄漏;顆粒狀物料利用皮帶輸送機、鏈板輸送機等機械輸送設備;液體物料則通過耐腐蝕管道和計量泵泵送。輸送過程中設置金屬探測、異物攔截裝置,避免雜質進入生產環節,且管道采用快拆式設計,便于清潔維護。部分系統還具備智能路徑規劃功能,可根據生產需求自動切換最優輸送線路。

(四)中央控制單元

中央控制單元以 PLC(可編程邏輯控制器)或工業計算機為核心,搭配定制化控制軟件和人機交互界面(HMI)。操作人員通過 HMI 輸入生產配方,包括物料種類、配比、供料順序和時間等參數。系統根據預設程序,自動控制儲料單元出料、計量單元啟停和輸送單元運行。運行過程中,實時采集各環節傳感器數據(如料位、重量、流量等),與設定值對比后自動調整設備參數,實現閉環控制。此外,控制系統具備故障診斷、報警提示、數據記錄和遠程監控功能,便于生產管理與設備維護。

(五)輔助保障單元

輔助保障單元包括除塵系統、自動清洗裝置、干燥除濕設備和安全防護設施。除塵系統在各環節設置吸塵口,配合高效除塵器降低車間粉塵濃度;自動清洗裝置定期清潔輸送管道、計量設備,防止物料殘留和交叉污染;干燥除濕設備對易吸潮物料進行預處理;安全防護設施如緊急停機按鈕、過載保護裝置等,全方位保障設備和人員安全。

二、工作原理與流程

當操作人員在中央控制單元輸入生產任務后,系統首先依據生產配方,啟動對應儲料倉的出料裝置,將物料輸送至精準計量單元。計量單元按照預設的計量值,對物料進行精確稱量或測量,達到設定量后停止進料。例如,失重式計量秤通過監測料倉重量變化,當減少的重量達到設定值時,控制螺旋給料機停止送料。

完成計量后,智能輸送單元按照設定順序和時間,將不同物料依次輸送至目標生產設備,如注塑機、擠出機、混合機等。輸送過程中,中央控制單元持續監測各環節數據,確保物料輸送的準確性和穩定性。若出現異常情況(如計量偏差過大、輸送堵塞、料位過低等),系統立即發出報警信號,并自動采取相應措施,如暫停供料、啟動備用輸送線路或通知操作人員處理。

生產任務完成后,系統可根據需要啟動自動清洗程序,對輸送管道和計量設備進行清潔,為下一次生產做好準備。同時,系統自動記錄本次供料的相關數據,包括原料使用量、供料時間、設備運行參數等,為生產管理、成本核算和質量追溯提供依據。

三、核心技術優勢

(一)高精度與穩定性

通過先進的計量技術和智能控制系統,中央供料系統實現多種物料的高精度配比和穩定供應,顯著提升產品質量一致性。在注塑行業應用中,采用該系統后產品次品率可降低 30% - 50%。

(二)高效自動化運行

替代傳統人工供料模式,實現從原料存儲、計量到輸送的全自動化操作,大幅縮短供料時間,提高生產效率。系統可與生產設備無縫對接,實現 24 小時連續生產,有效降低人力成本和勞動強度。

(三)靈活的生產適配性

支持多種生產配方的存儲和快速切換,可根據訂單需求隨時調整生產參數,滿足多品種、小批量的生產模式。同時,系統可根據不同生產設備的需求,靈活調整供料參數和輸送方式,適配多樣化生產場景。

(四)智能化管理與數據追溯

自動記錄生產全流程數據,生成詳細的生產報表,企業可通過數據分析優化供料工藝、預測設備維護周期、評估生產成本,實現智能化生產管理。完整的數據記錄便于產品質量追溯,提升企業整體管理水平。

四、應用場景

(一)塑料加工行業

在注塑、擠出、吹塑等塑料成型生產中,中央供料系統精確控制塑料顆粒、色母粒、添加劑等原料的配比和輸送,確保塑料制品的質量穩定,廣泛應用于汽車零部件、家電外殼、包裝制品等生產領域。

(二)食品飲料行業

在食品加工過程中,實現面粉、糖、鹽、添加劑等粉狀和顆粒狀原料的精準計量與無塵輸送,保障食品安全和產品品質,常用于餅干、面包、調味品等生產企業。

(三)化工行業

在涂料、油墨、膠粘劑等化工產品生產中,對樹脂、溶劑、顏料等多種原料進行精確配比和安全輸送,避免原料泄漏和交叉污染,提升產品性能和生產安全性。

(四)其他行業

在電子制造、制藥、建材等行業,中央供料系統同樣發揮重要作用。如電子行業中對塑料顆粒、焊錫膏等物料的供料,制藥行業中對藥品原料的精確計量輸送,建材行業中對水泥、砂石等原料的集中供應等。

五、發展趨勢

未來,中央供料系統將朝著智能化、集成化和綠色化方向發展。智能化方面,引入人工智能和機器學習算法,使系統具備自學習和自適應能力,能夠根據生產數據自動優化供料參數;集成化上,與企業的 ERP(企業資源計劃)、MES(制造執行系統)深度融合,實現生產計劃、物料庫存和供料操作的協同管理;綠色化則體現在降低設備能耗、減少粉塵排放和采用環保材料,通過優化系統設計和運行模式,推動行業可持續發展。同時,隨著工業物聯網技術的發展,中央供料系統將實現更遠程、更實時的監控與管理,進一步提升企業生產效率和競爭力。